VAV變風(fēng)量空調系統安裝及調試方案

- 2019-09-19 11:03:00

- 彭小剛 原創(chuàng )

- 5819

VAV變風(fēng)量空調系統安裝及調試方案

所有設備安裝前應按設計要求檢驗其型號規格。產(chǎn)品應有質(zhì)量合格證和安裝使用說(shuō)明書(shū),核對無(wú)誤后方可進(jìn)行安裝。安裝應按說(shuō)明書(shū)要求或在供貨商提供指導下進(jìn)行。

1設備安裝

1.1空調箱

1.1.1落地式空調箱應按基礎幾何中心線(xiàn)就位后,安裝減振裝置,再用加減薄鋼片的方法精調水平度和垂直度。

1.1.2空調箱安裝就位后,應在系統連接前做好外部防護措施,避免受損;機組進(jìn)風(fēng)口用塑料布封堵,防止雜物落入機組內。

1.2變風(fēng)量末端裝置(以下簡(jiǎn)稱(chēng)末端)

1.2.1末端安裝應在空調箱及主、支風(fēng)管安裝完畢后進(jìn)行;安裝前應啟動(dòng)空調箱對風(fēng)管進(jìn)行吹污。

1.2.2末端箱體距其他管線(xiàn)應有50mm以上的距離;接線(xiàn)箱距其他管線(xiàn)及墻體應有充足的檢修空間,宜大于600mm。

1.2.3末端箱體應設單獨支、架,設備吊裝時(shí)應在吊件上下均設置螺母,以便進(jìn)行調節,保證末端裝置的水平度;單風(fēng)道末端箱體和吊架之間應設橡減振隔墊;風(fēng)機動(dòng)力型末端應采用彈簧減振器。

1.2.4末端設備與風(fēng)管連接前應確認風(fēng)機、閥門(mén)、風(fēng)閥執行器等動(dòng)作正常。

1.2.5與末端進(jìn)口連接的風(fēng)管直管段長(cháng)度應大于4-5倍管經(jīng),以滿(mǎn)足風(fēng)量測試要求。末端的標準進(jìn)風(fēng)口與進(jìn)風(fēng)直管通過(guò)套接方式連接,安裝到位后,用自攻螺釘固定,數量以4~6個(gè)為宜,接縫處用硅膠密封處理,防止漏風(fēng)。

1.2.6末端的出風(fēng)口采用法蘭接時(shí),與送風(fēng)管法蘭之間的連接處粘貼密封條,再月螺栓緊固,兩段連接間不應有松動(dòng)及漏風(fēng)現象。

1.2.7風(fēng)機動(dòng)力型末端與出風(fēng)管應采用柔性連接。

1.2.8對于內保溫的末端,風(fēng)管保溫與末端箱體接ロ處需處理嚴密,防止因冷橋產(chǎn)生冷凝水,對于非保溫型末端,箱體必須保涅,其保溫材料不能影響風(fēng)閥等執行機構的運動(dòng),保溫形式需便于箱體上控制器、執行器的維修和保養。

1.2.9出于末端鳳量傳感等外露管線(xiàn)較多,搬運和安裝時(shí)應注意保護,不能利用進(jìn)出口風(fēng)管、控制箱、風(fēng)閥軸的外延伸段作受力點(diǎn)。

1.2.10末端熱水盤(pán)管與水管連接應采用金屬軟接管,長(cháng)度不應大于300mm。

1.2.11末端下吊平項需留檢修口供調試檢修用,檢修口定位時(shí),應考慮檢修方便,又兼顧裝修美觀(guān)。

2風(fēng)管

2.1變風(fēng)量空調系統的風(fēng)管宜采月鍍鋅鋼板制作,風(fēng)管的制作、配件、鋼板厚度和允許漏風(fēng)等均應符合現行國家標準《通風(fēng)與空調工程施工質(zhì)量驗收規范》GB50243-2016中關(guān)于中壓系統風(fēng)管的規定,風(fēng)管系統安裝完畢后,應按系繞類(lèi)別進(jìn)行嚴密性檢驗。

2.2各種風(fēng)道與空調箱或風(fēng)機之連接處,應采用長(cháng)度約為150-300mm的軟接頭。軟接頭采用綠色維綸防火帆布制作(氧指數不小于35;燃燒后炭化不滴液;厚度不小于0.40mm;常溫下伸縮10000次不破裂)。

2.3系統主、干風(fēng)管的轉彎處、與空調設備連接處應設支架。風(fēng)管支、吊、托架的安裝不得損壞保溫層和隔汽層。

2.4末端出風(fēng)管出風(fēng)過(guò)渡靜壓箱與風(fēng)口靜壓箱的連接管宜采用帶有鋼絲撐筋的玻璃棉纖維復合鋁箔柔性風(fēng)管,長(cháng)度不宜超過(guò)2m,并不應有死彎或塌凹。柔性軟管安裝時(shí),要有獨立的、適當的承托。末端帶多個(gè)送風(fēng)口時(shí),要配置多出風(fēng)口噪聲衰減器(出風(fēng)過(guò)渡靜壓箱),該衰減器安裝時(shí)要單獨沒(méi)置吊架,與末端要保持水平。

2.5低溫風(fēng)口的安裝應滿(mǎn)足《通風(fēng)與空調工程施工質(zhì)量驗收規范》GB50243-2016的規定及設計要求。

2.6風(fēng)管部件(止回閥、防火閱、消聲器等)安裝時(shí),氣流方向應正確、有單獨的文吊架;必須保證閥片運動(dòng)方向上有足夠的直管段長(cháng)度,保證閥板轉動(dòng)靈活,不受擋、不卡住;接風(fēng)管不變形,閥柄操作方便。保溫層應不影響閥桿和閥柄的運動(dòng)。防火閥暗裝時(shí),應在安裝部位下設置吊平頂檢修口。

2.7一般風(fēng)管的法蘭之間可采用厚3~5m的閉孔海棉橡膠板作密封墊;防火閥的法蘭墊采月厚3~5m的硅鈦合金橡膠板或其他防火材料。

2.8與土建風(fēng)道連接的鋼板風(fēng)道,當長(cháng)邊大于400mm時(shí),管口需采用法蘭,保證連接口的強度,防止變形;鋼板風(fēng)道應順氣流方向插入,插入管周?chē)障稇M(jìn)行密封處理。

2.9保溫風(fēng)管穿過(guò)一般墻體或樓板時(shí),應采用厚度不小于1. 0mm的鍍鋅鋼板做保護殼;當穿過(guò)防火、防爆墻體或樓板時(shí),采用厚度不小于1.6mm的鍍鋅鋼板做保護殼,保護殼與風(fēng)管間的間隙尺寸應不小于風(fēng)管絕熱材科的厚度,井用巖棉或礦棉材料封堵:保護殼端面應與墻面或樓板底面平齊,比樓板面層高30mm。

2.10與防火閥連接的穿墻(樓板)局部風(fēng)管,采用厚度不小于2.0mm的鋼板制作。當風(fēng)管需保溫時(shí),按上條要求執行。

2.11直通大氣的進(jìn)出口及建筑外表面百葉進(jìn)排風(fēng)口,必須裝設不銹鋼防護網(wǎng)(孔徑10mm),以防止鳥(niǎo)蟲(chóng)及雜物進(jìn)入;百葉有效面積不小于50%。

3 保溫

3.1風(fēng)管保溫

3.1.1非保溫材科付作的空調送、回風(fēng)管及經(jīng)冷熱處理后的新風(fēng)管均需保溫。

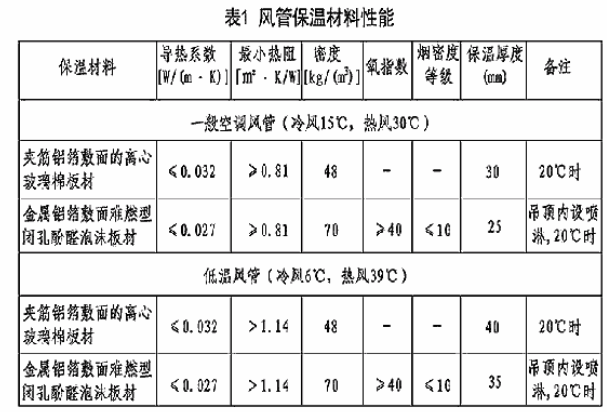

3. 1 2風(fēng)管保溫材料性能見(jiàn)表1

3.1.3保溫板采用保濕釘固定保溫層,保溫釘固定及分布密度按《通風(fēng)與空調工程施工質(zhì)量驗收規范》GB50243-2016的規定。保溫板接縫處用鋁箔膠帶密封。

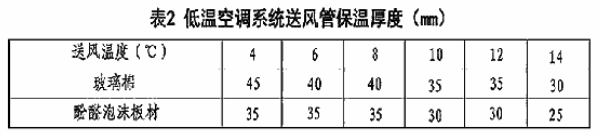

3.1.4低溫空調系統運風(fēng)管保溫厚度見(jiàn)表2。

4 自動(dòng)控制設備

4.1傳感器

4.I.1室內溫控器應按照設計要求定位,安裝位置應保證空氣流通且不易積塵,能代表該房間曲溫度,且不受其他熱源的影響,嚴防被裝修單位隨意設置。

4.1.2液休溫度傳感器應安裝在水流穩定的直管段上;傳感器的探頭應置于套管內,安裝前應保證套管內被導熱硅膠充滿(mǎn),套管宜迎水流方向傾斜安裝,垃不應接觸管道內壁,傳感器的底座安裝應與管道制作和安裝同時(shí)進(jìn)行。

4.1.3風(fēng)管型空氣濕度傳感器應設在避開(kāi)空氣滯流的風(fēng)管直管段上;傳感器插入口應加密封圈,固定后應對接口周?chē)妹芊饽z密封。

4.1.4室內溫程度傳感器安裝位置應保證空氣流通且不易積塵,風(fēng)管型溫濕度傳感辱的安裝應在風(fēng)管保溫層完成后進(jìn)行,應設在避開(kāi)空氣滯流的風(fēng)管直管段上。傳感器插入口應加密封圈,固定后應對接口周?chē)妹芊饽z密封。室外溫濕度傳感器安裝位置應避免陽(yáng)光直射,避免進(jìn)水或水汽凝結,探頭宜向下;安裝點(diǎn)應最能反映溫濕度變化,條件許可時(shí)可考慮采用氣象站。

4.1.5檢測氣體的密度小于空氣密度對,空氣質(zhì)量傳感器應安裝在風(fēng)管或房間曲的上部;檢測氣體的密度大于空氣密度時(shí),空氣質(zhì)量傳感器應安裝在風(fēng)管或房間的下部;風(fēng)管空氣質(zhì)量傳感器的安裝應在風(fēng)管保溫層完成之后進(jìn)行。

4.1.5液體壓力傳感器的導壓管應垂直安裝在直管段上,不應選擇在閥門(mén)等附件附近或水流死角、振動(dòng)較大的位置;不應裝在有氣體積存的管道上部;液體壓力傳感器的導壓管安裝應與管道預制和安裝同時(shí)進(jìn)行;導壓管上應設檢修閥門(mén)。

4.1.7氣體壓力傳感器在風(fēng)管上安裝時(shí),應在風(fēng)管保溫前開(kāi)測壓孔,測壓點(diǎn)與風(fēng)管連接處應采取密封措施。

4.1.8壓差傳痞器(壓差開(kāi)關(guān))安裝前應進(jìn)行零點(diǎn)校準;連接導壓管的端口應朝下安裝;高、低壓接入點(diǎn)應與高、低壓管道相對應;安裝位置應便于檢修,固定應牢固;與導壓管的連接應設置減振彎管。

4.1.9流量傳盛器

1)流量傳感器的安裝應滿(mǎn)足設計和產(chǎn)品技術(shù)文件要求;流量傳感囂應安裝在便于檢修、不受爆曬、污染或凍結的管道上;當環(huán)境溫度低于0℃時(shí),應采取保溫、防凍措施;流量傳感器安裝的管道向下有落差時(shí),在流量計的上游最高位置上應安裝自動(dòng)排氣閥。

2)流量傳感器入口直管段長(cháng)度宜大于或等于管道直徑的10倍,不應小于管道直徑的5倍;出口直管段長(cháng)度宜大予或等于管道直徑的5倍,不應小于管道直徑的3倍。

3)流量傳感器上的箭頭所指方向應與水流動(dòng)方向一致(避免死區);管道式流量計安裝在較長(cháng)管道中,應安裝支架和采取減振措施。

4)流量傳感器的信號電纜應單獨穿管敷設,接地線(xiàn)宜采用總截面積大干或等于4mm2的多股銅線(xiàn),單獨接地,其接地電阻應小于4?。

4.2執行器

4.2.1電磁閥一般安裝在回水管上,閥體上箭頭的指向與水流方向一致;電磁閥的口徑與管道通徑不一致時(shí),采用淅縮管件,同時(shí)電磁閥口徑一般不小于管道口徑2個(gè)等級;執行機構應固定牢固,操作手輪應在便于操作的位置,機構傳動(dòng)靈活,無(wú)松動(dòng)或卡澀現象;有閥位指示裝置的電磁閱,閥位指示裝置宜面向觀(guān)察的方向;電磁閥安裝前應檢查線(xiàn)圈與閥體間的電阻,如條件許可,應進(jìn)行模擬動(dòng)作和試壓試

驗;電磁同在管道沖洗前應完全打開(kāi)。

4.2.2電動(dòng)閥安裝應滿(mǎn)足設計和產(chǎn)品技術(shù)文件要求;電動(dòng)閥安裝前,應進(jìn)行模擬動(dòng)作和壓力試驗,執行機構行程、開(kāi)關(guān)動(dòng)作及最大關(guān)緊力應符合設計和產(chǎn)品技術(shù)文件的要求;電動(dòng)閥的口徑與管道通徑不一致時(shí),采用漸縮管件,同時(shí)電動(dòng)閥口徑一般不小于管道口徑2個(gè)等級;空調器的電動(dòng)閥宜設旁通管路;執行機構應固定牢固,操作手輪應在便于操作的位置,有閥位指示裝置的電動(dòng)閥,閥位指示裝置宜面向觀(guān)察的方向;電動(dòng)闋應垂直安裝于水平管道上,尤其大口徑電動(dòng)閥不得傾斜;電動(dòng)閥安裝在較長(cháng)管道時(shí),應安裝支架和采取減振措施;安裝于室外的電動(dòng)閥應有防曬、防潮、防雨措施。電動(dòng)閥安裝前檢查閥門(mén)的驅動(dòng)器,其行程、壓力和最大關(guān)緊力(關(guān)閥的壓力)必須滿(mǎn)足設計和產(chǎn)品說(shuō)明書(shū)的要求;閥門(mén)的型號、材質(zhì)必須符合設計要求;閥體強度試驗、閥芯查漏試驗必須滿(mǎn)足產(chǎn)品說(shuō)明書(shū)有關(guān)規定。

4.3控制器

4.3.1變風(fēng)量末端的控制器應在末端生產(chǎn)線(xiàn)上安裝、調試和整定。整定是在標準風(fēng)量測試臺上校正DDC控制器的流量特性曲線(xiàn),并且檢測末端的基本數據,嚴禁變風(fēng)量末端及其控制器在現場(chǎng)安裝。

4.3.2控制柜安裝:

1)落地式控制柜安裝可采用槽鋼或混凝土基礎.基礎應平整。控制柜應與基礎平面垂直,并與基礎固定牢固,控制柜接地應接入整個(gè)弱電系統接地網(wǎng)。

2)壁掛式控制柜的安裝應在墻面裝修完成后進(jìn)行,安裝應平正,與墻面固定牢固,并應可靠接地.掛墻安裝時(shí),柜底邊距地面高度應為1. 5m,正面操作空間'距離應大干1. 2m,靠近門(mén)軸的側面空間距離應大于0.5m。

5 調試驗收

5.1變風(fēng)量末端本體安裝驗收

5.1.1撿查變風(fēng)量末端的外觀(guān)無(wú)明顯的變形及損壞;確認變風(fēng)量末端安裝牢固,水平平衡符合要求;一次風(fēng)入口直管段滿(mǎn)足要求;風(fēng)速傳感器上的高低氣壓管連接良好,軟按平直,沒(méi)有扭曲、歪斜,皺褶情況;送風(fēng)消聲靜壓藉、消聲吸音部件、熱水盤(pán)管(若有)等都已經(jīng)按照要求安裝好。

5.1.2確認電源總開(kāi)關(guān)處于關(guān)閉狀態(tài),然后打開(kāi)電控箱,按照隨機的接線(xiàn)圖,檢查所有電氣接線(xiàn),確保所有電氣接線(xiàn)正確、牢固。

5.1.3確認一切接線(xiàn)正確后,點(diǎn)動(dòng)閉合電源開(kāi)關(guān),觀(guān)察設備是否有異常情況。

5.1.4確認無(wú)異常后,閉合電源開(kāi)關(guān),檢查變風(fēng)量末端運行情況,檢測設備各個(gè)部位,看是否有漏風(fēng)情況等。確認一切正常后,可以進(jìn)行初步調試。

5.2變風(fēng)量末端本體初步調試

5.2.1通過(guò)調整運行模式或調整溫度設置的方式,使一次風(fēng)閥運轉,觀(guān)察一次風(fēng)管閥軸和執行器的安裝情況,看一次風(fēng)閥和風(fēng)閥執行器在運行過(guò)程中有沒(méi)有卡死或運行不暢的情況出現;看一次風(fēng)閥和風(fēng)閥執行器之前有沒(méi)有出現打滑的情況;看風(fēng)閥全開(kāi)時(shí),風(fēng)閥閥位是否為90°等。

5.2.2通過(guò)調整運行模式或調整溫度設置的方式,看一次風(fēng)閥的調節動(dòng)作是否符合應用邏輯。

5.3系統總風(fēng)量和末端風(fēng)量調試

5.3.1空載風(fēng)量調試:各變風(fēng)量末端風(fēng)閥全開(kāi),測量AHU風(fēng)量值,檢驗風(fēng)機最大風(fēng)量。

5.3.2最大負載風(fēng)量調試:各變風(fēng)量末端一次風(fēng)風(fēng)量固定在最大風(fēng)量設計值,逐漸提高AHU風(fēng)機轉速,直到風(fēng)機最大轉速,檢驗系統風(fēng)量(AHU和各變風(fēng)量末端)是否滿(mǎn)足設計值。

5.3.3最小負載風(fēng)量調試:各個(gè)一次風(fēng)風(fēng)量固定在最小鳳量設計值,逐漸降低AHU風(fēng)機轉速,直到風(fēng)機最小轉速,檢驗系統風(fēng)量(各變風(fēng)量末端)是否滿(mǎn)足設計值。

5.3.4變風(fēng)量未端風(fēng)量可調比調試:其余各變風(fēng)量末端的一次風(fēng)風(fēng)量固定在最大風(fēng)量設計值,將被檢驗的變風(fēng)量末端的風(fēng)閥開(kāi)度從關(guān)閉調到到最大,檢驗該變風(fēng)量末端的風(fēng)量變化情況。

5.3.5上述調試,可通過(guò)自控系統來(lái)調試。風(fēng)量可利用變風(fēng)量末端的風(fēng)量測定值,但必須抽樣檢查或全部檢查各變風(fēng)量末端的風(fēng)量測量值與實(shí)際風(fēng)量的差異。通過(guò)測量變風(fēng)量末端送風(fēng)量和一次風(fēng)風(fēng)量等措施,得到變風(fēng)量末端的實(shí)測最大風(fēng)量以及最小風(fēng)量。

5.3.6如果風(fēng)量存在偏差,應再確認管道連接,進(jìn)口直管段是否存在問(wèn)題,如有則修復,再重復進(jìn)行上面的步驟,將變風(fēng)量末端風(fēng)量調整到符合設計值。

5.3.7滿(mǎn)足最大負載風(fēng)量調試時(shí)的靜壓值可作為定靜壓控制的靜壓設定位。

5.4系統總風(fēng)量和末端風(fēng)量驗收

5.4.1風(fēng)量驗收:所有風(fēng)量值(AHU和各個(gè)變風(fēng)量末端)和風(fēng)量可調比的調試結果均符合設計要求。

5.4.2噪聲驗收:各個(gè)變風(fēng)量末端一次風(fēng)風(fēng)量固定在最小設計風(fēng)量,AHU風(fēng)機轉數調到最大設計風(fēng)量時(shí)的轉速(即最大靜壓狀態(tài)),測量各個(gè)變風(fēng)量末端噪聲,風(fēng)機動(dòng)力型末端按設計要求開(kāi)啟風(fēng)機,噪聲測量值均應符合設計要求.

5.5變風(fēng)量末端控控器調試驗牧

改變房間溫控器的溫度設定值;檢查相應變風(fēng)量末端是否正常動(dòng)作。

| 聯(lián)系人: | 張小姐 |

|---|---|

| 電話(huà): | 0731-84010225 |

| 傳真: | 0731-84011784 |

| Email: | hnsonz@sina.cn |

| 網(wǎng)址: | http://m.uepasetec.com |

| 地址: | 長(cháng)沙縣泉塘街道新長(cháng)海廣場(chǎng)寫(xiě)字樓A座2501室 |

掃碼關(guān)注“星澤機電”微信公眾號

搜索微信公眾號“星澤機電”

或微信號“sonz168”也可關(guān)注