管道的安裝與施工,看看挺不錯!![4P]

- 2017-01-04 12:27:00

- sonz 原創(chuàng )

- 7248

各種管道規格多樣,由于使用功能不同所用管材的材質(zhì)各有區別,相應的施工方法及施工措施也有所不同,涉及到的管道材質(zhì)有:混凝土管、PE管及UPVC管等。

管道控制要點(diǎn):①位置、高程;②穿接建筑物、構筑物處理;③管道的交叉處理。

1. 施工前的準備工作

每條管道開(kāi)工前組織施工管理人員認真熟悉圖紙及安裝標準,編制施工方案,組織施工測量,做好施工交底工作,做好工、料、機的準備工作,邀請設計單位及有關(guān)管理配合單位到施工現場(chǎng)進(jìn)行設計交底。

2. 向監理工程師提交的文件

2.1提交的記錄

所有管材及配件的到場(chǎng)記錄做到最新、最及時(shí)、最詳盡,并將記錄錄入電腦儲存備份,同時(shí)將記錄最快地提交給監理工程師。

2.2試驗證書(shū)

所有管材及配件在發(fā)貨前向監理工程師提交制造商的證書(shū),以示明管材及配件已做試驗并符合規定的參考標準。

2.3交叉管線(xiàn)及公用設施保護方案

施工前,結合現場(chǎng)情況編制詳細的交叉管線(xiàn)及公用設施保護方案,確保已建管線(xiàn)及公用設施不受損壞,有關(guān)方案施工開(kāi)始前報監理工程師批準。

2.4管道試驗和清理的方法和過(guò)程

管道工程施工前向監理工程師提交管道清理和試驗的詳細方法和過(guò)程的建議,待批準后依照該方法或措施施工。

2.5測量及其記錄的提交、審查

管道土方開(kāi)挖開(kāi)始前,對測量一儀器進(jìn)行校合,并完成以下測量工作:

校對永久性水準點(diǎn)并建立臨時(shí)水準點(diǎn);

測定管道中心線(xiàn)及附屬構筑物的位置;

核對接入原有管道接頭處的高程及位置;

測量有關(guān)的地面、河道、地下管道高程

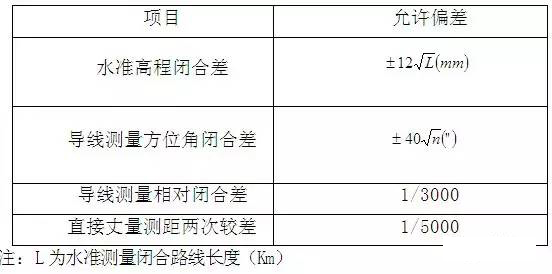

測量誤差符合下表要求:

水準或導線(xiàn)測量的測站數

每段測量工程都要進(jìn)行記錄,并定期整理時(shí)段資料,標注在有關(guān)的圖紙上。每段測量完成后,測量成果及整理好的資料及時(shí)交工程師審查。

3. 管材到貨驗收及管道的保護

3.1管材的到貨驗收

管材運到現場(chǎng)時(shí),由項目部總工程師組織供應科、質(zhì)測科相關(guān)人員進(jìn)行預驗收。若發(fā)現有損傷現象立即通知監理工程師,認真執行監理工程師所要求的試驗,并在指導下修補或處置損傷。

同時(shí),在管材安裝前約請監理工程師現場(chǎng)再驗,保證所安裝的管材都是合格品。

3.2管道的保護

在管道的安裝全過(guò)程中,管材到貨后的卸貨、吊裝、堆放以及搬運,采取安全可靠的措施,保護管材及其包裝不被損傷。在吊裝、卸貨時(shí)選用合適的柔性的吊鎖,吊鎖使用橡膠皮等柔性材質(zhì)保護,避免將管材的管口鉤豁或損傷。使用起吊梁吊運管材,吊梁梁端露出管口不少于500mm,同時(shí)吊梁也要用橡膠皮等柔性材質(zhì)保護,保證吊梁不損傷管材。

對于供應商提供的管材在運輸中臨時(shí)性保護包裝、外包或板條箱妥善保護好,直至管材安裝。

3.3搬運

管材搬運過(guò)程中,采用加強帆布吊帶和專(zhuān)用工具起吊,裝卸時(shí)輕吊輕放,運輸時(shí)墊穩、綁牢,防止撞擊。吊運過(guò)程中,施工人員要站在管口端,待管材放穩后再拆除吊鉤或帆布吊帶。

3.4臨時(shí)堆放

工程中不立即安裝的管材做臨時(shí)性保護,管材堆放在平整的地方,墊以木頭墊塊高出地面不少于150mm,管材的堆放高度符合規范要求。

搬運和堆放期間損壞的管材單獨擱置在一邊,并做出相應的標識加以區分。

4. 施工方法及措施

對于鋼管、混凝土方溝、鋼筋混凝土管、PE管、UPVC管等數種材質(zhì)不同管材實(shí)施不同的施工方法或措施。

4.1鋼管的施工

池間連接管、回流污泥管、溢流超越管、回用水管等低壓管線(xiàn)采用鋼管。

4.1.1 鋼管的采購和施工現場(chǎng)的檢驗

鋼管選擇已通過(guò)ISO9000認證的生產(chǎn)廠(chǎng)家訂購,鋼管出廠(chǎng)時(shí)有制造廠(chǎng)的合格證和質(zhì)量證明書(shū)(包括主要的檢查內容和技術(shù)數據),其指標符合現行國家技術(shù)標準GB50235-97和GB50268-97的規定。

鋼管經(jīng)過(guò)有關(guān)部門(mén)檢驗合格后才可進(jìn)入施工現場(chǎng),不合格的產(chǎn)品拒絕進(jìn)場(chǎng)。現場(chǎng)檢驗時(shí)主要從鋼管表面、幾何尺寸和焊縫的外觀(guān)質(zhì)量進(jìn)行,要求鋼管表面應無(wú)顯著(zhù)銹蝕、裂紋、重皮和壓延等不良現象,管材的材質(zhì)、規格符合設計要求。鋼管的幾何尺寸的允許偏差及焊縫質(zhì)量滿(mǎn)足《給水排水管道工程施工及驗收規范》規定。

4.1.2 管道除銹、防腐

所有鋼管、鋼管件及管道支架除銹、防腐集中在預制廠(chǎng)進(jìn)行,采用噴砂除銹,達到Sa2.5級標準后,方可進(jìn)行防腐處理。

防腐位置 |

防腐做法 |

污水鋼管內壁 |

厚漿型環(huán)氧煤瀝青防腐涂料底漆一道,面漆三道 |

埋地鋼管外壁防腐 |

“四油兩布”環(huán)氧富鋅底漆一道,環(huán)氧云鐵防銹底漆一道,再以厚漿型環(huán)氧煤瀝青防腐涂料為面漆,二布四面作加強防腐,玻璃布0.12~0.18mm,脫脂無(wú)堿型 |

明敷鋼管及管支架 |

外涂環(huán)氧富鋅底漆一道,環(huán)氧云鐵防銹底漆一道,外涂各色環(huán)氧后漿形防腐面漆二道 |

根據設計提出的防腐等級,優(yōu)選有防腐資質(zhì)單位進(jìn)行集中防腐。防腐時(shí)應注意以下幾點(diǎn):

A管節焊接表面應光滑無(wú)刺、無(wú)焊瘤、棱角;

B涂層配置應按產(chǎn)品說(shuō)明書(shū)的規定操作;

C底漆應在表面除銹后8小時(shí)之內用無(wú)氣高壓噴漆工藝噴涂環(huán)氧煤瀝青底漆,噴涂應均勻,不得漏噴。(注意管兩端150~250mm范圍內不得噴漆)

D面漆噴涂和包扎玻璃布,應在底漆表干后進(jìn)行,底漆與第一道面漆噴涂的間隔時(shí)間不得超過(guò)24小時(shí)。

現場(chǎng)焊口的防腐與管材的防腐要求一致。

外防腐層質(zhì)量標準

材 料 種 類(lèi) |

構 造 |

檢 查 項 目 |

||||

厚度(mm) |

外 觀(guān) |

電火花試驗 |

粘附性 |

|||

環(huán)氧煤瀝青涂料 |

二油 |

≥0.2 |

涂層均勻無(wú)褶皺、空泡、凝塊 |

2KV |

用電火花檢漏儀檢查無(wú)打火花現象 |

以小刀割開(kāi)一舌形切口,用力撕開(kāi)切口處的防腐層,管道表面仍為漆皮所覆蓋,不得露出金屬面 |

4.1.3 鋼管的安裝

①安管前的準備工作

a.按設計要求對管材、管件、閥門(mén)一一進(jìn)行檢查:

對管件,應檢查其型號、規格、公稱(chēng)直徑、公稱(chēng)壓力、運用介質(zhì)、出廠(chǎng)合格證。

閥門(mén):應檢查其型號、規格、公稱(chēng)直徑、公稱(chēng)壓力、運用介質(zhì)、出廠(chǎng)合格證。

鋼管:應檢查其管徑、壁厚、單管試壓記錄、內外防腐層(外觀(guān)、防腐厚度、電火花等)、幾何尺寸允許偏差等。

直焊縫卷管管節幾何尺寸允許偏差

項 目 |

允 許 偏 差 (mm) |

|

周長(cháng) |

D≤600 |

±2.0 |

D>600 |

±0.0035D |

|

圓度 |

管端0.005D;其他部位0.01D |

|

端面垂直度 |

0.001D,且不大于1.5 |

|

弧度 |

用弧長(cháng)πD/6的弧形板量測于管內壁或外壁縱縫處形成的間隙,其間隙為0.1t+2,且不大于4;距管端200mm縱縫處的間隙不大于2 |

|

注:1..D為管內徑(mm),t為壁厚(mm);

2.圓度為同端管口相互垂直的最大直徑與最小直徑之差。

B.選配焊條:根據母材的材質(zhì)及焊接方法,焊條選用T422型焊條,其質(zhì)量符合國家現行標準《碳鋼焊條》、《低合金焊條》的規定。

配備焊接工具及下管的機械:根據管道的長(cháng)短、管徑的大小,焊接的方法與施工環(huán)境,配備適當的焊接工具和下管機械。

鋼管的焊接工作選擇具有一定技術(shù)水平和實(shí)踐經(jīng)驗,并持有相應合格證的焊工擔任。

②砂墊層

若設計規定鋪砂墊層時(shí),其厚度、寬度按設計要求。如無(wú)具體要求時(shí),砂墊層按90°弧基處理,砂墊層厚度按GBJ69-84相關(guān)規定確定,但不宜大于300mm。

如溝槽土質(zhì)不好,為保護好絕緣防腐,胸腔土過(guò)篩或換填部分砂土。

③管運輸及排管

鋼管運輸時(shí)采用專(zhuān)用車(chē)輛,確保防腐絕緣層不被破壞。排管根據施工計劃安排,有序進(jìn)行。

④下管

按管徑的大小、管段長(cháng)度、管段自重選擇具備一定安全系數的吊車(chē)配合下管,吊具用加強帆布吊帶,以保護防腐絕緣。

⑤鋼管對口

鋼管對口之前應在溝槽內先挖好焊口工作坑。

修口:鋼管對口之前必須首先修口,使鋼管端面的坡口、鈍邊、圓度符合GB50268-97標準中的要求。

電弧焊管端修口各部尺寸

修 口 形 式 |

間隙b (mm) |

鈍邊p (mm) |

坡口角度 α(°) |

|

圖示 |

壁厚t(mm) |

|||

4~9 |

1.5~3.0 |

1.0~1.5 |

60~70 |

|

10~26 |

2.0~4.0 |

1.0~2.0 |

60±5 |

|

對口:對口應使內壁齊平,使用液壓專(zhuān)用設備進(jìn)行組對,嚴禁使用火烤或用大錘錘砸進(jìn)行對口。

縱向焊縫:對口時(shí)管材縱向焊縫應擺放在上方左右45°方向,相鄰兩管之間縱向焊縫應錯開(kāi)不小于300mm。

點(diǎn)焊:鋼管對口檢查合格后進(jìn)行點(diǎn)焊。點(diǎn)焊標準要求應按GB50268-97標準中的要求。

點(diǎn) 焊 長(cháng) 度 與 間 距

管徑(mm) |

點(diǎn)焊長(cháng)度(mm) |

環(huán)向點(diǎn)焊點(diǎn)(處) |

350~500 |

50~60 |

5 |

600~700 |

60~70 |

6 |

≥800 |

80~100 |

電焊間距不宜大于400mm |

⑥管道焊接

焊接:焊接優(yōu)選雙面焊。手工電弧焊接前,應將焊口兩側的鐵銹、油脂、污垢等清除干凈,使焊縫成金屬光澤,在焊接過(guò)程中,應采取有效措施,不使受風(fēng)、雪、冰、霜和雨水的侵蝕,當工作環(huán)境的風(fēng)力大于5級、雪天或相對濕度大于90%時(shí),應采取保護措施施焊;焊接時(shí),應使焊縫可自由伸縮,并應使焊口緩慢降溫;冬期焊接時(shí),應根據環(huán)境溫度進(jìn)行預熱處理并應符合下表的規定。

冬 期 焊 接 預 熱 的 規 定

鋼 號 |

環(huán)境溫度(℃) |

預 熱 寬 度(mm) |

預熱達到溫度(℃) |

含碳量≤0.2%碳素鋼 |

≤-20 |

焊口每測不小于40 |

100~150 |

0.2%<含碳量<0.3% |

≤-10 |

||

16Mn |

≤0 |

100~200 |

多層焊接時(shí),第一層焊縫根部必須均勻焊透,不得燒穿;在焊接以后各層時(shí),應將前一層的熔渣全部清除干凈。每層焊縫厚度一般為焊條直徑的0.8~1.2倍,各層引弧點(diǎn)和熄弧點(diǎn)均應錯開(kāi)。

管道接口的焊接,應考慮焊接順序和操作方法,防止受熱集中而產(chǎn)生內應力。平焊、立焊、橫焊及仰焊應對電流進(jìn)行調整,平焊電流較大,仰焊電流較小。

為保證焊接質(zhì)量,管內焊口之前應先用碳弧氣刨清除藥皮夾渣,露出金屬光澤后再行施焊。碳弧氣刨施工應遵照《建筑鋼結構焊接規程》(JGJ81-91)4.1.16條:碳弧氣刨工必須經(jīng)過(guò)培訓,合格后方可操作。刨削時(shí)應根據鋼材的性能和厚度,選擇適當的電源極性、碳棒直徑和電流。碳弧氣刨應采用直流電源,并要求反接電極(即工件接電源負極),為避免產(chǎn)生“夾碳”或“貼渣”等缺陷,除采用合適的刨削速度外,并應使碳棒與工件間具有合適的傾斜角度,見(jiàn)下表。

碳弧氣刨碳棒與工件適宜傾角

刨槽深度(mm) |

2.5 |

3 |

4 |

5 |

6 |

7~8 |

傾斜角度(°) |

25 |

30 |

35 |

40 |

45 |

50 |

如發(fā)現“夾碳”,應在“夾碳”邊緣5~10mm重新起刨,深度要比夾碳處深2~3mm,貼渣可用砂輪打磨。露天作業(yè)時(shí)應在上風(fēng)口操作,在封閉環(huán)境操作,要有通風(fēng)措施。其工藝參數見(jiàn)下表。

碳弧氣刨常用工藝參數

碳棒直徑(mm) |

電弧長(cháng)度 |

空氣壓力(MPa) |

極 性 |

電 流 (A) |

氣刨速度 (m/min) |

5 |

1~2 |

0.39~0.59 |

直流反接 |

250 |

0.5~1.0 |

6 |

1~2 |

0.39~0.59 |

直流反接 |

280~300 |

0.5~1.0 |

7 |

1~2 |

0.39~0.59 |

直流反接 |

300~350 |

1.0~1.2 |

8 |

1~2 |

0.39~0.59 |

直流反接 |

350~400 |

1.0~1.2 |

10 |

1~2 |

0.39~0.59 |

直流反接 |

450~500 |

1.0~1.2 |

焊縫填充厚度應符合GB50268-97中下表內有關(guān)焊道加強面高度及寬度和咬邊錯邊的技術(shù)要求和標準。

焊 縫 的 外 觀(guān) 質(zhì) 量

項 目 |

技 術(shù) 要 求 |

外 觀(guān) |

不得有熔化金屬流到焊縫外未熔化的母材上,焊縫和熱影響區表面不得有裂紋、氣孔、弧坑和灰渣等缺陷;表面光順、均勻,焊道與母材應平緩過(guò)渡 |

寬 度 |

應焊出坡口邊緣2~3mm |

表 面 余 高 |

應小于或等于1+0.2倍坡口邊緣寬度,且不應大于4mm |

咬 邊 |

深度應小于或等于0.5mm,焊縫兩側咬邊總長(cháng)不得超過(guò)焊縫長(cháng)度的10%,且連續長(cháng)不應大于100mm |

錯 邊 |

應小于或等于0.2t,且不應大于2mm |

未焊滿(mǎn) |

不允許 |

注:t為壁厚(mm)。

焊縫檢驗:焊縫及時(shí)清理藥皮、飛濺物,按設計要求進(jìn)行煤油透油試驗外,要求對3%管道縱縫與環(huán)繞分別進(jìn)行無(wú)損探傷試驗,探傷標準按GB3328-87焊縫射線(xiàn)探傷質(zhì)量標準或JBⅡ52-81超聲波探傷質(zhì)量標準要求執行。

經(jīng)過(guò)油滲和探傷試驗,凡不合格的焊縫應割掉重焊,重焊不得超過(guò)兩次。

⑦管道法蘭連接

法蘭的類(lèi)型符合設計要求,安裝法蘭前對法蘭密封面及密封墊片進(jìn)行外觀(guān)檢查,防止有影響密封性能的缺陷存在。法蘭連接埋入土中應采取防腐措施(如涂刷環(huán)氧煤瀝青或石油瀝青)。

法蘭連接平行度偏差不大于法蘭外徑的0.15%,且不大于2mm,不得用強緊螺栓的方法消除歪斜。法蘭連接時(shí)法蘭與管道保持同軸,使用相同規格的螺栓,螺栓孔中心偏差不超過(guò)孔徑的5%,保證螺栓自由穿入。螺栓安裝方向一致,緊固螺栓時(shí)應對稱(chēng)地擰緊,緊固好的螺栓露出螺母之外2~3扣。緊固管件法蘭,須待管體溫度穩定之后進(jìn)行。

4.2普通鋼筋混凝土管

管徑≤500mm的混凝土管采用“四合一”方法施工。

管徑>500mm的混凝土管采用平基安管的方法。

A管徑≤500mm的混凝土管的安裝程序:

驗槽→支模→下管→排管→“四合一”施工→抹帶→養護

施工要點(diǎn):

“四合一”施工,根據操作需要,支略高于平基或90°基礎高度,由于在模板上滾動(dòng)和放置管子,模板安裝應特別牢固,模板材料一律采用150×150mm方木或120×150mm方木,方木高程不合適時(shí),用木板平鋪找補,木板與方木用鐵釘釘牢;模板內部可用支桿臨時(shí)支撐,外面要支牢,防止滾管時(shí)移動(dòng)。

管子下至溝槽內,利用模板為導木,在槽內滾至安管地點(diǎn),然后將管子順排在一側方木模板上,使管子中心落在模板上,倚在槽壁上,穩管之前,將管子洗刷干凈。先從一側下混凝土,另一側出混凝土后,兩側同時(shí)下混凝土。將混凝土管平行揉入設計標高,清除管兩側多余混凝土。

B管徑>500mm安裝程序:

驗槽→支模→平基混凝土澆筑→下管→排管→墊塊安裝→管口混凝土(或砂漿)澆筑→養護。

③接口

本工程混凝土管接口有兩種形式:鋼筋混凝土管采用鋼絲網(wǎng)水泥砂漿接口及馬鞍形管帶接口。

A鋼絲網(wǎng)水泥砂漿抹帶接口施工:

抹帶方法:將第一層砂漿壓實(shí),厚15mm左右,與管壁粘牢:包攏鋼絲網(wǎng),擠入砂漿中以綁絲扎牢,第二層砂漿待第一層砂漿初凝后,抹至設計要求厚度,趕光壓實(shí)。抹帶完成后立即養護。

B馬鞍形管帶接口施工:

帶基接口處鑿毛,澆水濕潤并清刷干凈,使管壁與混凝土保持充分接觸。

按照圖紙要求尺寸環(huán)管方向砌筑磚模,內襯油氈使磚模與混凝土隔離,以確保混凝土的質(zhì)量。

澆筑混凝土時(shí)要緩慢并充分振搗,澆筑完成后及時(shí)灑水養護。

C內縫水泥砂漿接口:捻縫

管徑≤500mm的管,應配合澆筑管座,用麻袋球或其它工具管內進(jìn)行拉膛,將流入管內的灰漿拉平。管徑≥700mm的管,管座部分的內縫應配合澆筑混凝土時(shí)勾捻;管座以上的內縫應在管帶終凝后勾捻;亦可在抹帶之前勾捻,即抹帶前將管縫支上內托,從外部用砂漿填實(shí),然后拆去內托,將內縫勾捻平整,再進(jìn)行抹帶。勾捻管內縫時(shí),人在管內先用水泥砂漿將內縫填平抹實(shí),然后反復捻壓密實(shí),灰漿不得高出管內壁。

4.3柔性接口承插式混凝土管

管材檢驗合格后,運至溝邊,按設計排管,經(jīng)核對管徑、管節位置無(wú)誤后方可下管。

4.3.1 砂基鋪墊

按照設計要求,先在溝槽底鋪上砂基,砂土的最佳含水量為其重量的8~12%,選用平板夯進(jìn)行夯實(shí),鋪砂厚度每層150mm,每層夯走三遍。

4.3.2 下管

下管采取機械下管法。吊車(chē)下管設專(zhuān)人指揮,指揮人員熟悉機械吊裝安全操作規程及指揮信號。在吊裝過(guò)程中,吊車(chē)司機和槽下工作人員必須聽(tīng)從指揮。

下管時(shí),起重機沿溝槽移動(dòng),將管材分別下入槽內。綁管材找好重心,使起吊平穩,管材起吊速度均勻、回轉平穩,下落低速輕放。

管材下溝時(shí),以逆流方向鋪設,承插連接時(shí),承口朝向水流來(lái)的方向。

4.3.3 安管

砂基礎材料密實(shí)后,且基礎高度達到設計要求后進(jìn)行管節的安裝。

①安裝程序:

清理→清理管膛、管口→清理膠圈→上膠圈→初步對口找正→頂撞接口→檢查中線(xiàn)、高程→用探尺檢查膠圈位置→鎖管

②安管

首先將第一節管節由吊車(chē)吊入槽內,用為安管專(zhuān)門(mén)加工的鋼支架輔助安裝。

鋼支架上下掛兩個(gè)吊鏈,將管節緩緩吊起,通過(guò)高程線(xiàn)和中心樁及起始位置線(xiàn),進(jìn)行調整,直至達到設計要求后,進(jìn)行固定。其后的管節以第一節管節為基礎,結合吊鏈拉入法進(jìn)行。將鋼支架挪至預要安裝的管的位置處,將管節緩慢升起,同時(shí),在已安裝穩固的管材上拴住鋼絲繩和吊鏈連好繃緊對正,兩側同步拉吊鏈,將已套好膠圈的插口經(jīng)撞口后拉入承口處。在安裝的過(guò)程中隨時(shí)校正膠圈的位置和狀況。管材的位置和高程都達到設計要求后,隨之固定,依次進(jìn)行后面的管節的安裝。

安裝管節,使管節內底高程符合設計規定,管身和承口外壁與砂基均勻接觸。

管節與檢查井接觸處采用水泥砂漿填縫,水泥砂漿配合比符合設計規定,水泥砂漿將管節接口環(huán)向間隙填滿(mǎn),并搗實(shí),表面抹平。

4.4UPVC管

廠(chǎng)區剩余污泥管線(xiàn)、加藥管小管經(jīng)壓力管采用UPVC管。UPVC管屬于硬聚氯乙烯給水管管材,用粘接接口連接。

4.4.1 管材檢查

施工所使用的硬聚氯乙烯給水管管材、管件分別符合《給水用硬聚氯乙烯管材》(GB10002.1-88)及《給水用硬聚氯乙烯管件》(GB10002.2-88)的要求。如發(fā)現有損壞、變形、變質(zhì)跡象或其存放超過(guò)規定期限時(shí),使用前應進(jìn)行抽樣鑒定。

管材插口與承口的工作面,表面平整,尺寸準確,既要保證安裝時(shí)插入容易,又要保證接口的密封性能。

管道采用粘接連接時(shí),當發(fā)現所選用的粘接劑沉淀、結塊時(shí),不得使用。

4.4.2 管材及配件的運輸及堆放

硬聚氯乙烯管材及配件在運輸、裝卸及堆放過(guò)程中嚴禁拋扔或激烈碰撞,避免陽(yáng)光暴曬以防變形和老化。

硬聚氯乙烯管材、配件堆放時(shí),放平墊實(shí),堆放高度不超過(guò)1.5m;對于承插式管材、配件堆放時(shí),相鄰兩層管材的承口相互倒置并讓出承口部位,以免承口承受集中荷載。

4.4.3 管安裝

管道的一般鋪設過(guò)程是:

管材放入溝槽→接口→部分回填→試壓→全部回填。

管鋪設前,在溝槽內鋪墊100mm厚砂基或過(guò)篩細土,砂基人工鋪墊,振動(dòng)夯夯實(shí),夯夯相連,保證密實(shí)度符合規范要求。

下管時(shí)管材在人工放入溝內時(shí),平穩下溝,不得與溝壁或溝底激烈碰撞。

4.4.4 接口施工

①清理

管材或管件在粘合前,用棉紗或干布將承口內側和插口外側擦試干凈,使被粘結面保持清潔,無(wú)塵砂與水跡。當表面沾有油污時(shí),用棉紗蘸丙酮等清潔劑擦凈。

②粘接

粘接前將兩管試插一次,使插入深度及配合情況符合要求,并在插入端表面劃出插入承口深度的標線(xiàn)。

用毛刷將粘接劑迅速涂刷在插口外側及承口內側結合面上時(shí),先涂承口,后涂插口,采用軸向涂刷,涂刷均勻適量。

承插口涂刷粘接劑后,立即找正方向將管端插入承口,用力擠壓,使管端插入的深度至所劃標線(xiàn),并保證承插接口的直度和接口位置正確,同時(shí)保持下表所規定的時(shí)間,以防止接口脫滑。

粘接接合最少保持時(shí)間表

公稱(chēng)外徑(mm) |

63以下 |

63~160 |

保持時(shí)間(s) |

>30 |

>60 |

③承插接口的養護

承插接口連接完畢后,及時(shí)將擠出的粘接劑擦試干凈。粘接后,不得立即對接合部位強行加載,其靜置固化時(shí)間不低于下表的規定。

靜置固化時(shí)間(min)

公稱(chēng)外徑 (mm) |

管材表面溫度 |

||

45~70℃ |

18~40℃ |

5~18℃ |

|

63以下 |

1~2 |

20 |

30 |

63~110 |

30 |

45 |

60 |

110~160 |

45 |

60 |

90 |

1.1PE管

生活給水系統選用高密度聚乙烯(PE)管。聚乙烯(PE)管道系統的連接,主要采用熱熔對接或電溶焊接兩種方式。聚乙烯管與金屬管閥門(mén)、伸縮器、計量表的連接采用噴塑鋼法蘭片,注塑法蘭頭或鋼塑連換連接件連接。

1.2試驗、沖洗、消毒

廠(chǎng)內壓力管道種類(lèi)較多,其工作壓力各異,且材質(zhì)不同,試壓標準難于統一,做法按GB50268-97和CECS17:2000標準的有關(guān)要求執行。

1.2.1 水壓試驗

打壓時(shí)在管道最高點(diǎn)設置排氣孔,上水試壓力為1MPa。打壓至1MPa后穩壓10min內壓力下降不超過(guò)0.05MPa為合格。

因各管道多為分段施工、分段打壓,且管徑較小,所需水量不大,試驗用水來(lái)自廠(chǎng)區臨時(shí)用水,試驗合格后,將水泄出后排入廠(chǎng)區雨水管道,通過(guò)雨水管道排出廠(chǎng)區。

試壓時(shí)先把所有敞口封堵,將水從下游緩慢注入,在試驗管段的上游管頂及管段中的凸起點(diǎn)設置排氣閥或排氣孔,將管道內的氣體排除。水泵、壓力計安裝在試驗段下游的端部與管道軸線(xiàn)相垂直的支管上。注滿(mǎn)水浸泡一定時(shí)間后,將水壓升至試驗壓力,保持恒壓10min,期間檢查接口和管身,如有滲漏,卸壓后方可修補,直至試驗合格為止。在打壓時(shí)沿線(xiàn)派專(zhuān)人檢查管口處是否有漏水現象及時(shí)處理。

1.2.2 污水管道閉水試驗

污水管道閉水試驗控制點(diǎn):所試驗管段按井距分隔,帶井試驗;管道及檢查井外觀(guān)質(zhì)量驗收合格,質(zhì)檢資料齊全;管道兩端砌磚封堵,用1:2水泥砂漿抹面,必須養護3~4天達到一定強度后,再向閉水段的檢查井內注水,注水的試驗水位,應為試驗段上游管內頂以上2m,如井高不足2m,將水灌至上游井室高度,注水過(guò)程中同時(shí)檢查管堵、管帶、井身,無(wú)漏水和嚴重滲水,再浸泡管和井1~2天后進(jìn)行閉水試驗;將水灌至規定的水位,開(kāi)始記錄,對滲水量的測定時(shí)間應不少于30min,根據井內水面的下降值計算滲水量,滲水量不超過(guò)規定的允許滲水量即為合格。

1.2.3 消毒、沖洗

對于上水管道,在打壓試驗合格后應進(jìn)行消毒沖洗,做法:在消毒前制備漂白粉溶液,選適合位置分別加入漂白粉溶液;在放水口放出的水的游離氯含量為每升25mg以上時(shí),即可關(guān)閘;泡管消毒24h,然后即可進(jìn)行沖洗。

對于與設備(如潛水泵、污泥螺桿泵)相連工藝管進(jìn)行水沖洗。

對于空氣管的吹洗,則利用鼓風(fēng)機房的鼓風(fēng)機進(jìn)行吹洗。

1.3管道的交叉處理

管道施工時(shí)嚴格依照本工程的總施工進(jìn)度計劃合理實(shí)施,遵從先深后淺的原則,工程管線(xiàn)與雨水管線(xiàn)交叉避開(kāi)雨季施工,防止溝槽泡水下陷損壞已施的雨水管線(xiàn)。

根據業(yè)主提供的設計圖紙的地下資料及現場(chǎng)實(shí)地物探結果,遇有擬建管道和已建或其他公用設施交叉情況,制定專(zhuān)項管道交叉處理方案及對現有公用設施的保護方案,報監理工程師和相關(guān)管理單位審批后施工。

1.4還土

回填土施工中嚴格遵守GB50268-97中關(guān)于溝槽回填標準進(jìn)行回填。

溝槽回填前應符合以下規定:水壓試驗前,除接口外,管道兩側及管頂以上回填高度不得低于0.5m;水壓試驗合格后,應及時(shí)回填其余部分;管徑大于900mm的鋼管道,應控制管頂的豎向變形。

回填土符合以下規定:管底至管頂以上500mm范圍內,不得含有機物、凍土及大于50mm的磚、石等硬塊;在抹帶接口處、防腐絕緣層或電纜周?chē)捎眉毩M粱靥睿欢诨靥顣r(shí)管頂以上500mm范圍以外可均勻摻入凍土,其數量不得超過(guò)填土總體積的15%,且凍塊尺寸不得超過(guò)100mm。

為防止鋼管道在回填時(shí)出現較大變形,大于800mm的管道回填之前在管道之內采取臨時(shí)豎向支撐,支撐后的管道,豎向徑距比水平徑距大1%~2%D(預拱度)。

有砂基的管道填土前檢查管底兩側砂三角處是否密實(shí),缺砂或不密實(shí)要補填密實(shí)。土的含水量要隨時(shí)測定,嚴格掌握回填土的密實(shí)度。注意保護管道絕緣。

胸腔回填土分段進(jìn)行,在管道內采取臨時(shí)支撐措施的管段,在填土前支撐穩妥。胸腔兩側填土同時(shí)進(jìn)行,填土至管頂以上時(shí),要檢查管道變形與支撐情況,無(wú)問(wèn)題時(shí)再繼續回填,否則采取措施處理后再填。

回填土至設計高度后(有臨時(shí)支撐的拆撐后),再次量測管材尺寸并記錄,以確認管道回填后的質(zhì)量。

分段夯實(shí)時(shí),相鄰段的接茬呈階梯形,且不漏夯。

采用蛙夯等壓實(shí)工具時(shí),應夯夯相連;采用壓路機時(shí),碾壓的重疊寬度不得小于200mm。

檢查井井室周?chē)幕靥睿瑧c管道溝槽的回填同時(shí)進(jìn)行;當不便同時(shí)回填時(shí),應留臺階形接茬。井室周?chē)靥顗簩?shí)沿井室中心對稱(chēng)進(jìn)行,且不得漏夯。

1.5廠(chǎng)區外管線(xiàn)(玻璃鋼管)的施工

連接廠(chǎng)外提升泵房和廠(chǎng)區格柵井的是兩條直徑500的玻璃鋼管。

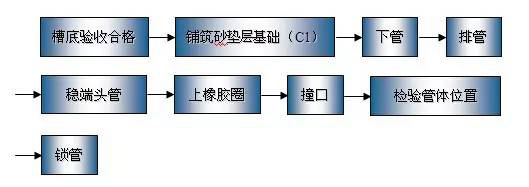

管道鋪設方式為在砂基礎上鋪設預制玻璃鋼承插口橡膠接口管道,管道鋪設施工工序流程如下圖。

| 聯(lián)系人: | 張小姐 |

|---|---|

| 電話(huà): | 0731-84010225 |

| 傳真: | 0731-84011784 |

| Email: | hnsonz@sina.cn |

| 網(wǎng)址: | http://m.uepasetec.com |

| 地址: | 長(cháng)沙縣泉塘街道新長(cháng)海廣場(chǎng)寫(xiě)字樓A座2501室 |

掃碼關(guān)注“星澤機電”微信公眾號

搜索微信公眾號“星澤機電”

或微信號“sonz168”也可關(guān)注